배터리 전기 자동차(BEV)의 주요 제약 중 하나는 허용 가능한 범위에 도달하기 위해 대형 배터리 팩을 사용하는 자동차 배터리를 재충전하는 시간입니다. 이는 곧 승용차나 트럭으로 장거리 여행을 하는 동안 운전자가 오랫동안 정차하도록 강요합니다. 지게차나 굴삭기의 경우 배터리가 다시 충전될 때까지 장치를 사용할 수 없게 됩니다. 배터리 대신 전기 자동차 내부에 연료 전지를 통합하거나 배터리와 더 자주 결합하면 문제를 해결하는 데 도움이 됩니다. 차량을 재충전하려면 수소로 탱크를 재충전하기만 하면 됩니다. 이 작업은 승용차의 경우 5분, 장거리 트럭의 경우 10~15분을 넘지 않을 수 있습니다. 예를 들어 Toyota는 Mirai 탱크가 650km 범위에서 5분 이내에 재충전 될 수 있다고 주장합니다.

Simcenter Amesim을 사용하여 서로 다른 시스템 아키텍처를 비교하면서 FVEV(연료 전지 전기 자동차)의 재급유 시간을 평가해 보겠습니다. 이 모델은 또한 수소를 압축하는 데 얼마나 많은 에너지가 소비되는지 예측하고 압축 중에 가스를 적절한 온도 수준으로 유지하는 데 사용되는 냉각 시스템의 크기를 예측하는 데 사용할 수 있습니다.

주유소 모델링

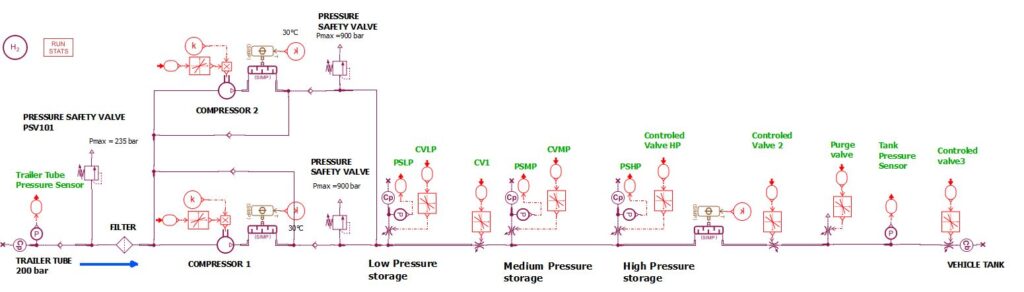

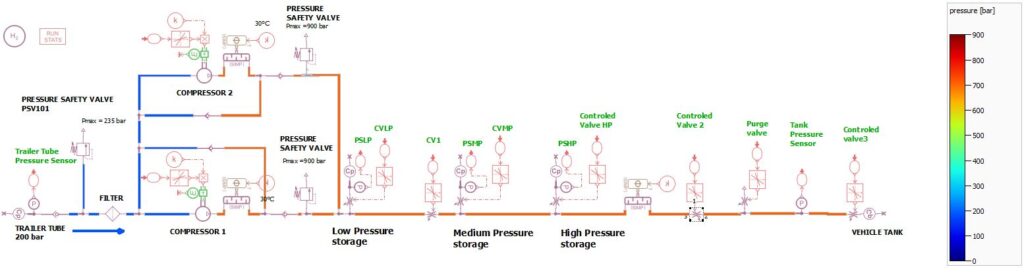

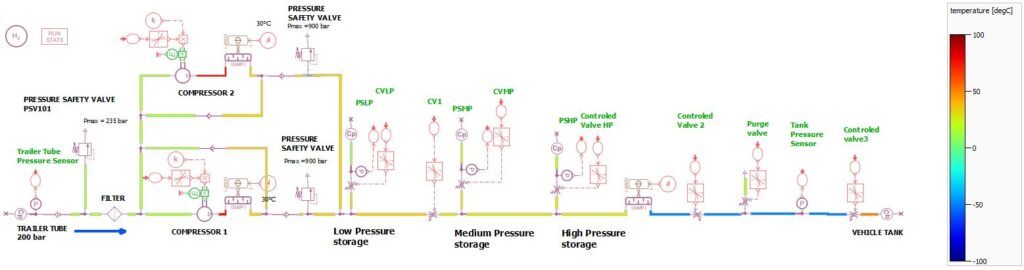

그림 1: 시스템 모델

수소원

주유소는 예를 들어 태양열 패널과 전해조를 조합하여 현지에서 수소를 생산할 수 있습니다. 또 다른 대안은 비용을 줄이기 위해 더 큰 전해조 시스템으로 수소를 생산한 다음 예를 들어 튜브 트레일러를 사용하여 연료 보급소로 수송하는 것입니다. 우리는 다음과 같은 가정을 가지고 모델에서 이 후기 사례를 고려할 것입니다.

- 튜브 트레일러 탱크 용적: 5 m 3

- 초기 압력: 200bar

- 초기 온도: 20°C

이러한 조건에서 튜브 트레일러의 초기 수소량은 76kg에 가깝습니다.

그림 2: 튜브 트레일러

차량 탱크

차량 탱크의 경우 다음과 같은 가정으로 승용차의 경우를 고려합니다.

- 탱크 용량: 150L

- 초기 압력: 50bar

- 최종 예상 압력: 700bar

- 초기 온도: 20°C

700bar에서 이 탱크에는 6kg에 가까운 수소가 들어 있습니다.

그림 3: FCEV

수소 압축 시스템

200bar로 가압된 트레일러 튜브에서 700bar로 차량 탱크 예상 압력까지 수소를 채우기 위해 시스템은 다음 가정과 병렬로 작동하는 2개의 체적 압축기를 사용합니다.

- 압축기 변위: 150 cm 3 /rev

- 압축기 회전 속도: 120rpm

그림 4: 압축 시스템

열 관리

시스템을 안전하게 유지하고 탱크에 저장된 수소의 양을 늘리고 차량 탱크 라이너를 손상시킬 수 있는 고온을 방지하기 위해 여러 열 교환기가 시스템에 통합되어 있습니다. 우리의 경우 열 교환기가 통합되어 있다고 가정합니다.

- 압축기 출구에서 압축 후 수소를 30°C까지 냉각

- -50°C에 가까운 온도에서 차량 탱크에 수소를 공급하기 위해 차량 탱크 업스트림.

수소 완충 탱크

저압, 중압 및 고압 탱크가 시스템에 통합되어 있습니다. 다음과 같은 여러 목적에 도달하는 데 사용할 수 있습니다.

- 차량 탱크 재충전 속도 향상

- 압축기 크기 축소 또는 작동 속도 감소

- 압축 중 수소의 예열을 줄이고 냉각 시스템의 크기를 줄입니다.

버퍼 탱크는 다음과 같이 벌금이 부과됩니다.

- 저압 탱크

- 초기 압력: 380bar

- 용량: 500L

- 중압 탱크

- 초기 압력: 580bar

- 용량: 300L

- 고압 탱크

- 초기 압력: 850bar

- 용량: 300L

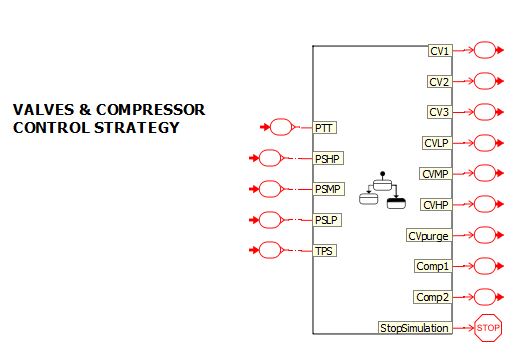

통제 수단

제어 전략은 압축기 및 시스템 밸브를 제어하는 데 사용됩니다. 전략은 상태 컨트롤러를 기반으로 합니다. 상태 전환은 주로 튜브 트레일러, 버퍼 탱크 및 차량 탱크의 압력 값에 의해 구동됩니다.

대략적으로 차량 탱크가 급유 시스템에 연결되면 밸브가 열려 튜브 트레일러 중 하나와 차량 탱크 압력을 원활하게 평형화합니다. 그런 다음 압축기를 활성화하거나 버퍼 탱크를 사용할 수 있습니다.

그림 5: 밸브 및 압축기 컨트롤

수소

전체 시스템에서 실제 가스 모델(Peng-Robinson)을 사용하여 수소 흐름, 압력, 온도 및 열역학적 특성을 예측합니다.

첫 번째 경우: 버퍼 탱크를 사용하지 않고 차량 탱크를 다시 채웁니다.

시스템 모델을 사용하여 튜브 트레일러와 2개의 압축기에서 나오는 수소를 사용하여 탱크 재충전을 시뮬레이션할 수 있습니다. 버퍼 탱크의 밸브는 그 과정에서 닫힌 상태를 유지합니다. 차량 탱크 압력이 예상 압력인 700bar에 도달하면 시뮬레이션이 중지됩니다.

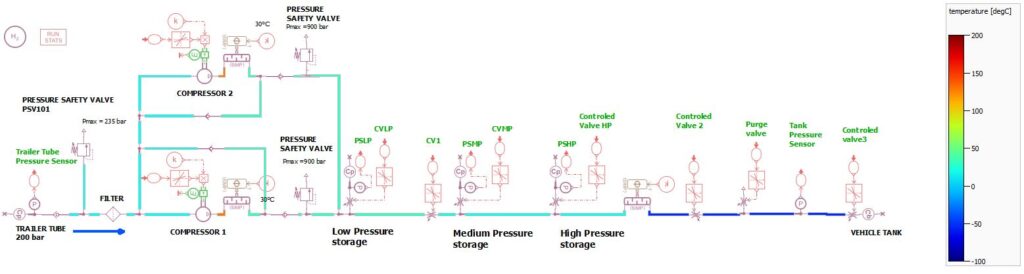

Simcenter Amesim 내에서 시뮬레이션 결과를 분석하는 첫 번째 흥미로운 방법은 스케치 애니메이션을 사용하는 것입니다. 스케치 애니메이션을 사용하면 시나리오 전체와 시스템의 다른 부분에서 압력 또는 온도의 동적 변화를 모델 스케치에서 시각화할 수 있습니다(그림 6 및 그림 7).

그림 6: 시스템에서 온도 재분할 스케치 애니메이션

그림 7: 시스템에서 압력 재분할의 스케치 애니메이션

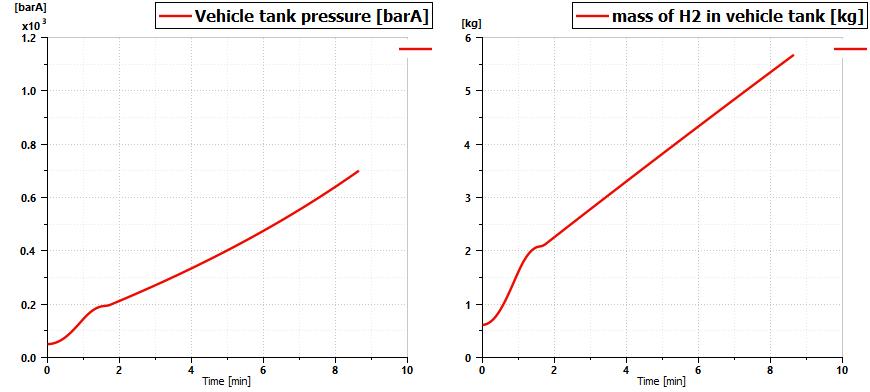

시뮬레이션 결과를 더 자세히 분석하면 다음 사항도 확인할 수 있습니다.

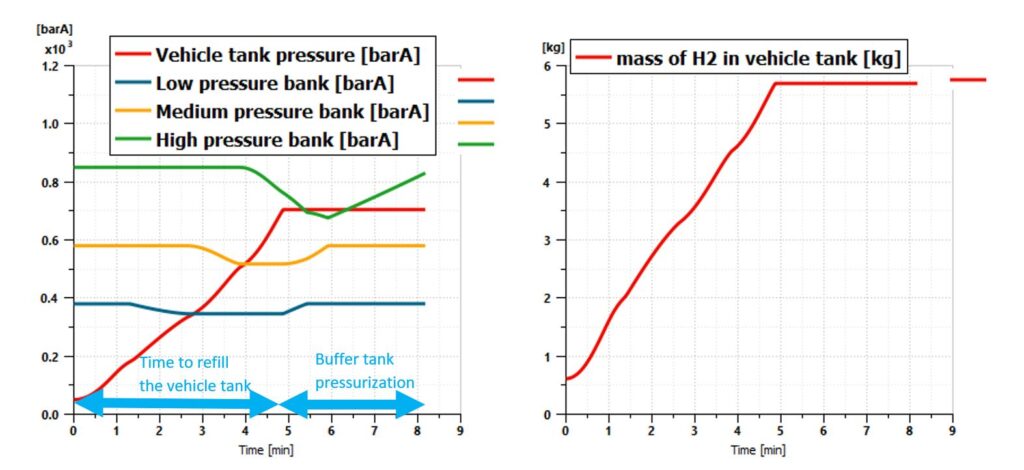

- 탱크 급유 시간은 8분 40초입니다(그림 8).

그림 8: 차량 탱크의 탱크 압력과 수소 질량의 변화

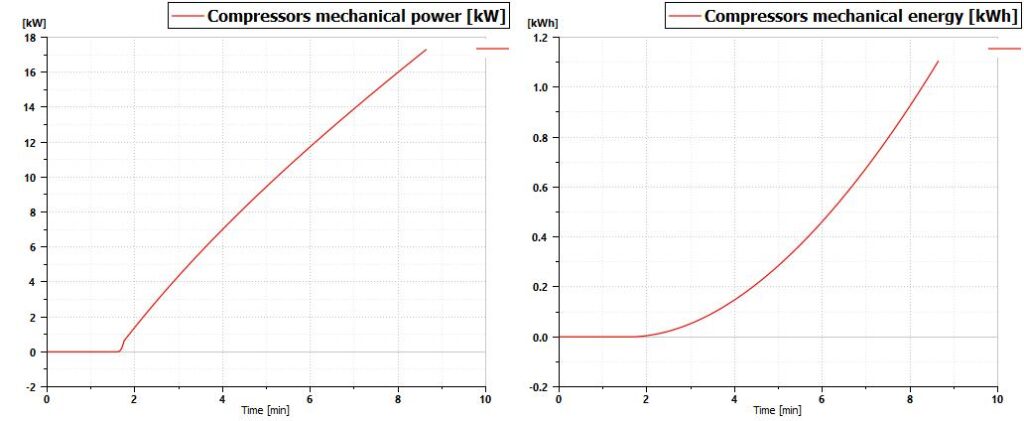

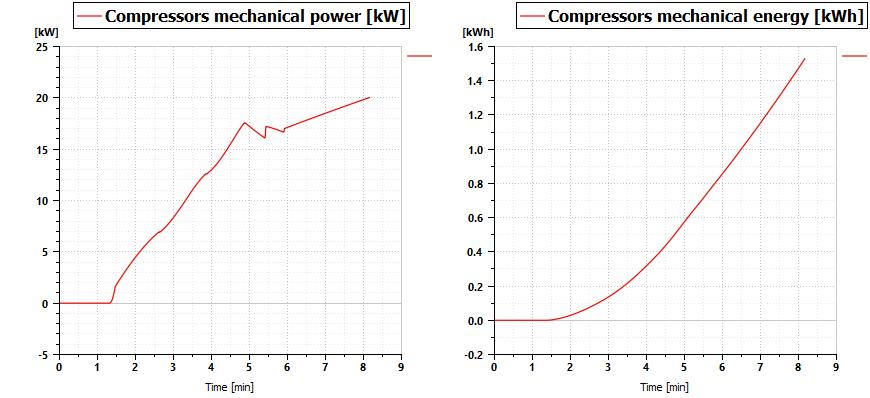

- 2대의 압축기가 소비하는 최대 전력은 17.3kW에 가깝고 이 압축기가 소비하는 에너지는 1.1kW.h에 가깝습니다(그림 9).

그림 9: 압축기 전력 및 에너지 소비의 진화

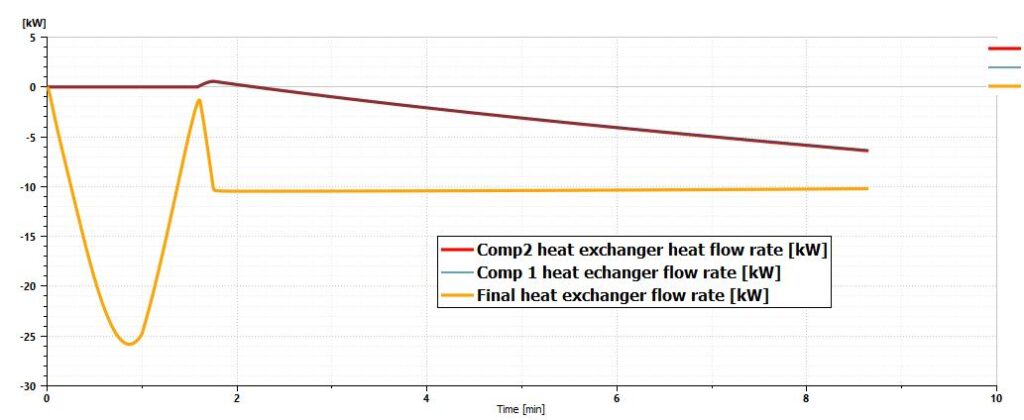

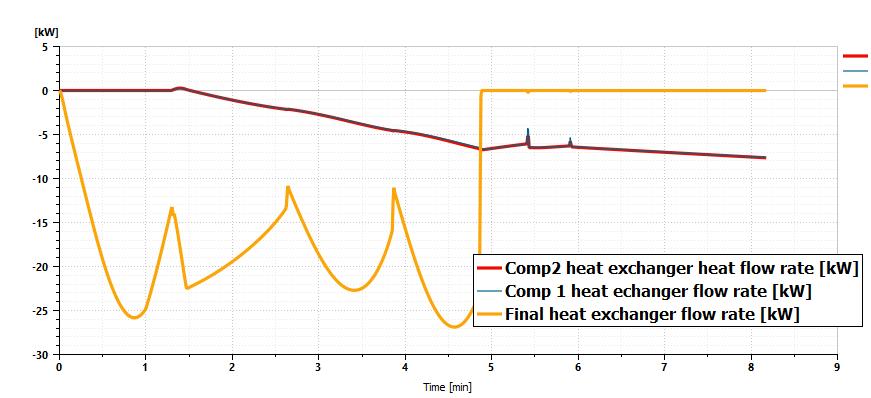

- 압축기 다운스트림에 통합된 2개의 열교환기는 차량 탱크 업스트림에 통합된 열교환기가 26kW를 추출할 수 있어야 할 때 6.4kW에 해당하는 일부 열을 추출할 수 있어야 합니다(그림 10).

그림 10: 열 교환기의 열 유량

이러한 결과는 흥미롭고 8분 만에 FCEV를 충전하는 것이 이미 BEV의 배터리를 충전하는 것보다 훨씬 빠릅니다. 그러나 5분 이내에 승용차 탱크의 탱크를 다시 채울 수 있는 것이 목적이기 때문에 그다지 만족스럽지는 않습니다.

다양한 가능성으로 이 목표에 도달할 수 있습니다.

- 예를 들어 모델을 수정하고 자체 열 교환기가 있는 4개의 압축기가 있는 시스템이 요구 사항을 충족할 수 있는지 확인할 수 있습니다. 그러나 그것은 더 복잡하고 더 비싼 시스템을 생성할 것입니다.

- 이 모델은 또한 압축기 변위를 320 cm 3 /rev로 증가시키면 5분 이내에 차량 탱크를 다시 채울 수 있음을 식별하는 데 사용할 수 있습니다 . 그러나 여전히 컴프레서(14kW) 하류에 위치한 열교환기로 더 많은 열을 추출해야 하며 더 큰 컴프레서와 열교환기는 더 비싸고 확실히 더 많은 소음을 발생시킬 것입니다.

- 또 다른 매우 간단한 대안은 버퍼 탱크를 사용하는 것입니다. 그것이 우리가 두 번째 시나리오에서 고려할 것입니다.

두 번째 경우: 버퍼 탱크를 사용하여 차량 탱크 재충전

이전과 동일한 시스템 모델을 사용하여 제어 밸브가 버퍼 탱크를 활용할 수 있습니다.

차량 탱크 압력이 트레일러 튜브 1(200bar)에 가까워지면 제어 전략이 저압 버퍼 탱크(380bar)에 연결된 밸브의 개방을 작동시킵니다. 차량 탱크 압력이 이 버퍼 탱크 중 하나와 균형을 이루면 밸브가 다시 닫히고 중간 버퍼 탱크(580 bar)의 밸브가 열릴 차례입니다. 마지막으로 차량 탱크 압력이 중압 버퍼 탱크 중 하나와 균형을 이루면 밸브가 다시 닫히고 고압 탱크(850 bar)의 밸브가 열립니다.

차량 탱크가 700bar로 채워지면 최종적으로 컴프레서를 사용하여 버퍼 탱크 압력을 초기 수준으로 재설정합니다.

그림 11: 시스템의 온도 재분할 스케치 애니메이션

다시 한 번 스케치 애니메이션을 사용하여 시나리오 전체에서 시스템의 다른 부분에서 압력 또는 온도의 동적 변화를 시각화할 수 있습니다(그림 11).

또한 완충 탱크를 사용하여 시스템이 차량 탱크를 5분보다 빠르게 채울 수 있음을 확인할 수 있습니다. 따라서 목표에 도달했습니다. FCEV는 기존 가솔린 차량과 같은 시간 내에 충전됩니다! 그런 다음 시스템에서 버퍼 탱크의 수소를 초기 압력으로 다시 압축하기 위해 3분이 추가로 사용됩니다.

Fig.12: 시스템에서 온도 재분할 스케치 애니메이션

그러나 이 경우의 단점으로 압축에 더 많은 전력(최대 20kW)과 에너지(1.5kWh)가 필요하다는 점을 알 수 있습니다. 이는 주로 고압 버퍼 탱크에서 수소를 830bar로 압축해야 하는 필요성으로 설명할 수 있습니다(그림 13).

그림 13: 버퍼 탱크를 사용한 압축력 및 에너지

반면에 추출해야 하는 최대 열 전력이 매우 유사하기 때문에 냉각 시스템의 크기에 거의 영향을 미치지 않습니다(그림 14).

그림 14: 버퍼 탱크가 있는 열교환기의 열 유량

결론

Simcenter Amesim을 사용한 시스템 시뮬레이션은 수소 충전소 설계에 도움이 됩니다. 빠른 시뮬레이션 시간(위에 설명된 시뮬레이션의 CPU 시간은 표준 노트북을 사용하는 경우 1초 미만)으로 시스템 아키텍처, 하위 시스템 또는 제어의 크기 조정과 관련된 다양한 기술 솔루션을 쉽고 빠르게 평가할 수 있습니다. 전략. 고급 후처리 도구를 사용하면 특히 다른 위치에서 수소 흐름, 압력 및 온도의 동적 진화와 관련하여 시뮬레이션 결과와 충전소의 물리적 거동을 쉽게 분석할 수 있습니다. 따라서 처음부터 최고의 시스템을 설계하는 데 정말 도움이 됩니다 .이를 통해 차량 탱크를 최대한 빨리 재충전할 수 있을 뿐만 아니라 수소 온도 또는 가스 압축 및 열 관리에 소비되는 전력을 제어할 수 있습니다.

댓글 없음

댓글 쓰기