고분자 강화 복합재 제품의 일반적인 곡면은 종종 복잡한 플라이 설계가 필요하기 때문에, 레진 트랜스퍼 몰딩(RTM) 공정을 모델링하기 전에 반드시 제품 설계의 플라이 설정에 따라 해당하는 솔리드 메쉬를 생성해야 합니다. 곡면이 복잡한 플라이의 경우 메쉬 제작 난이도가 높아 메쉬 전처리에 많은 시간을 할애해야 합니다. 그렇지 않으면 이상적인 시뮬레이션 결과를 얻기 어렵고 후속 결과의 해석에도 영향을 미칠 수 있습니다.

Moldex3D의 이전 버전의 경우, RTM의 메쉬 전처리에 많은 시간을 소모하고, 러너 설계 변경 시에는 솔리드 메쉬를 다시 제작해야 했습니다. 또한 시뮬레이션 분석 시 용융 선단 파괴 문제 및 내부 압력이 입구 압력보다 높아지는 상황이 일부 사례에서 발생하였습니다. 이러한 문제를 해결하기 위해 Moldex3D 2021버전의 RTM 솔버는 비매칭 메쉬의 분석을 지원하며, 더 나은 분석 결과를 얻을 수 있도록 솔버의 계산 기능을 강화하여 용융 선단과 압력 문제를 해결하였습니다.

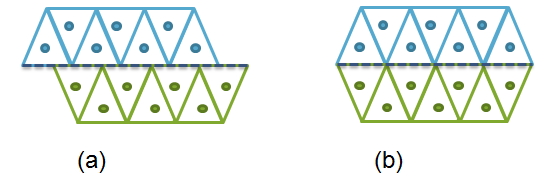

그림 1(a)와 같이 RTM솔버가 비매칭 메쉬를 지원하지 않는 상황에서는 전처리 과정을 진행할 때 그림 1(b)와 같이 완전히 매칭하는 솔리드 메쉬를 생성해야 합니다. 따라서 사용자는 메쉬가 완전히 일치하는지를 반드시 확인하고 메쉬 문제를 해결해야만 분석을 수행할 수 있습니다. Modex3D 2021 RTM 솔버가 비매칭 메쉬 솔버 분석을 지원하게 되자 경계면의 솔리드 메쉬 노드를 완전히 일치시킬 필요 없이 분석을 수행할 수 있게 되었고, 사용자는 솔리드 메쉬를 수정하는 시간을 절약할 수 있게 됐습니다.

비매칭 메쉬 모델의 생성 절차는 매칭 메쉬 생성과 동일합니다. 플라이와 러너 설계 변경을 평가하고 싶은 경우 모든 메쉬를 삭제하고 다시 생성할 필요 없이 일부 메쉬만 조정하면 됩니다.

그림 1. (a) Non-matching mesh, (b) Matching mesh

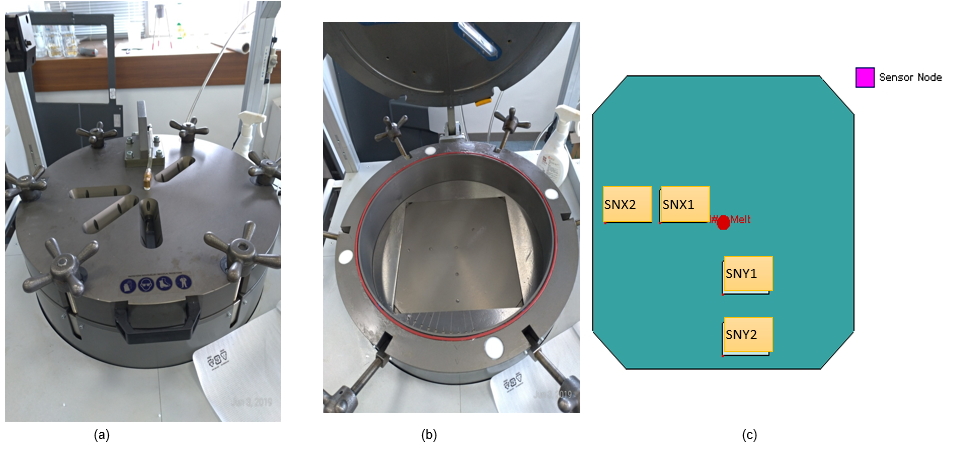

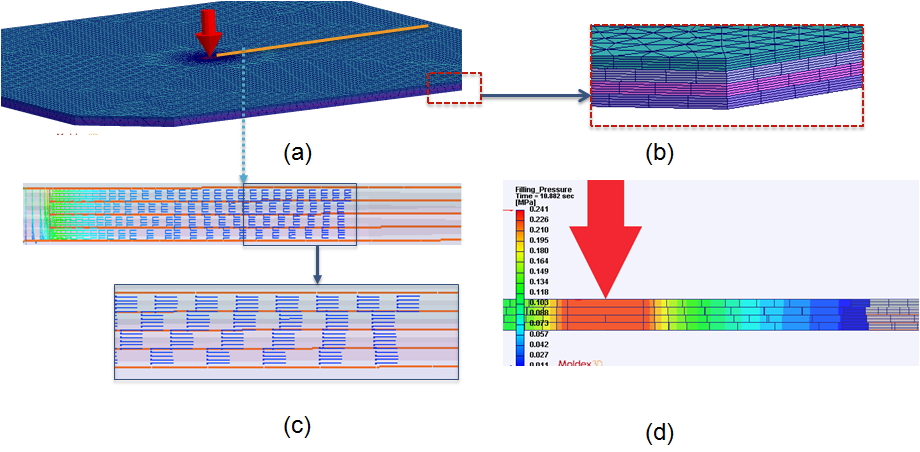

아래의 검증 사례는 비매칭 메쉬와 매칭 메쉬 시뮬레이션 결과의 차이를 비교한 것입니다. 이 모델은 투과성 측정기 Easyperm을 통해 구축되었으며, 측정기 외관은 그림 2(a), 몰드 내부는 그림2(b), 캐비티 형상에 따라 생성된 모델은 그림 2(c)와 같습니다. SNX1, SNX2, SNY1, SNY2는 몰드 내부 압력 센서 위치입니다. 그림 3과 그림 4는 비매칭 메쉬의 시뮬레이션 결과이며, 그림 4에서 NM simu는 비매칭 메쉬의 시뮬레이션 결과, M simu는 매칭 메쉬의 시뮬레이션 결과입니다. 시간에 따라 변화하는 센서 포인트 압력을 비교하면 비매칭 메쉬와 매칭 메쉬가 일치하는 시뮬레이션 결과를 확인할 수 있습니다. 이 사례에서 용융 선단 시간 결과의 최대 오차는 약 4%이고, 비매칭 메쉬 경계면 속도 벡터와 압력장 분포는 연속적입니다. 이 검증 사례를 통해 계산에 사용된 메쉬 모델은 메쉬를 완전히 일치시키지 않아도 매칭 메쉬와 일치하는 시뮬레이션 결과를 얻을 수 있음을 알 수 있습니다.

그림 2. (a) Easyperm 측정기 외관, (b) Easyperm 측정기 몰드 내부, (c) 모델 형상 및 몰드 내부 압력 센서 포인트 위치

그림 3. (a) 검증 사례의 메쉬 모델, (b) 비매칭 메쉬, (c) 속도 벡터, (d) 압력 분포

그림 4. 센서 포인트 압력 변화 및 용융 선단 시간 오차

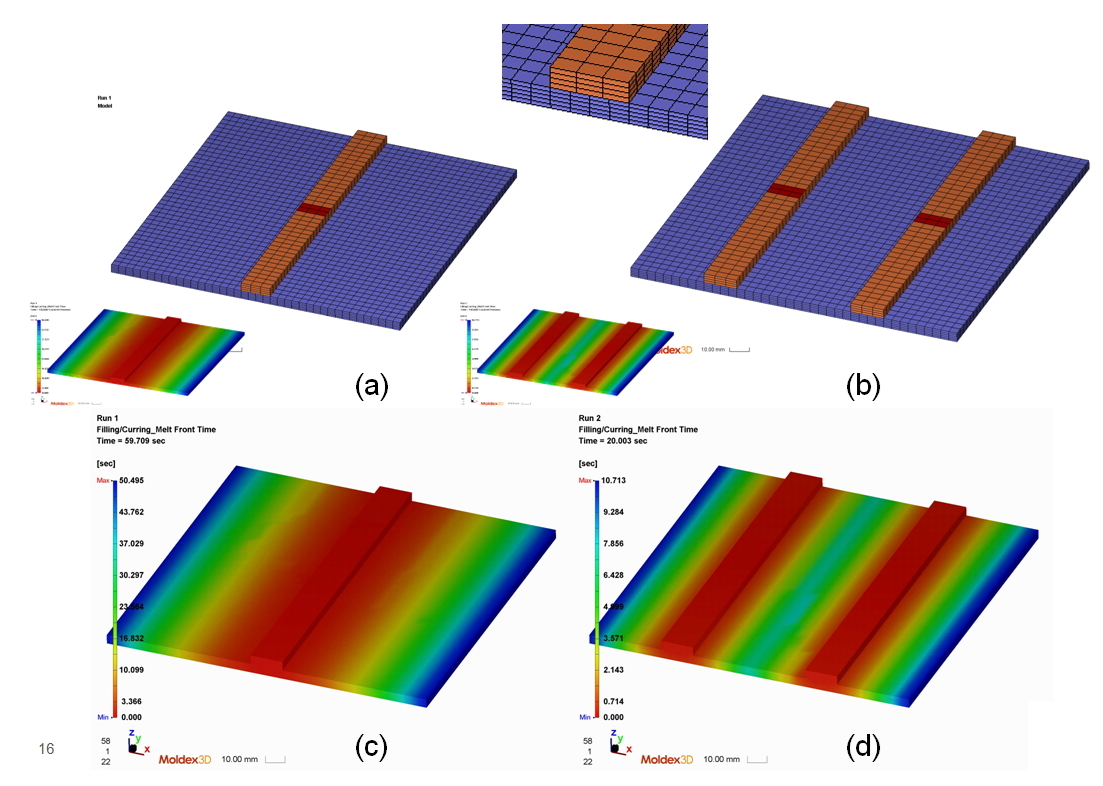

두 번째 검증 사례는 비매칭 메쉬를 사용해 러너의 위치 및 러너의 수량을 변경하여 그 차이를 테스트한 결과입니다. 그림 5(a)는 1개의 러너를 배치한 사례이고, 그림 5(b)는 2개의 러너를 배치한 사례입니다. 그림 5(c)(d) 사례에서 유동 시간과 용융 선단 시간 결과의 차이를 확인할 수 있습니다.

그림 5. (a) 1개의 러너를 배치한 메쉬, (b) 2개의 러너를 배치한 메쉬, (c) 1개의 러너를 배치한 사례의 용융 선단 시간 결과, (d) 2개의 러너를 배치한 사례의 용융 선단 시간 결과

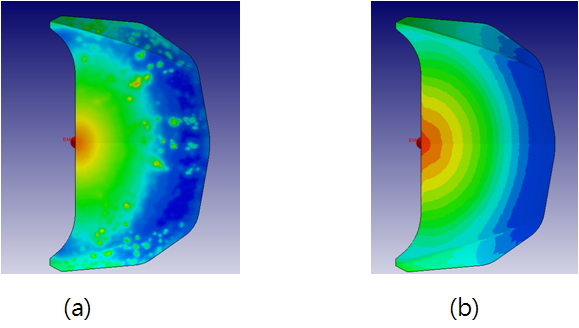

이전에는 일부 RTM 시뮬레이션 사례에서 용융 선단 파괴 문제가 발생했지만, Moldex3D 2021 RTM 모듈의 컴퓨팅 코어에서 용융 선단 계산을 최적화하여 더 나은 시뮬레이션 결과를 얻을 수 있습니다. 그림 6은 특정 사례에서 솔버의 용융 선단 계산 최적화 이전과 이후의 결과 차이를 보여줍니다.

그림 6. (a) 컴퓨팅 코어 강화 이전, (b) 컴퓨팅 코어 강화 이후 결과

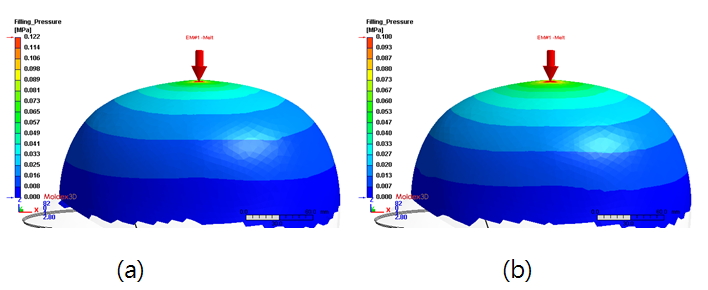

RTM 공정은 종종 내부를 진공으로 추출하여 내부와 외부의 압력차를 통해 수지를 흡입하는데, 이때 주입구의 압력은 0.1MPa이며, 복잡한 플라이인 경우 압력의 오산으로 내부 압력이 입구의 최대 압력보다 높아지는 상황이 발생할 수도 있습니다. Moldex3D 2021 RTM모듈의 솔버는 압력 계산을 강화해 해당 문제를 해결함으로써 합리적인 압력 분포를 얻을 수 있습니다. 그림 7의 사례에서 압력 계산 최적화 이전과 이후의 차이와 함께 최대 압력이 입구 압력보다 크지 않음을 확인할 수 있습니다.

그림 7. (a) 컴퓨팅 코어 강화 이전 최대 압력 0.122 MPa, (b) 컴퓨팅 코어 강화 이후 결과 0.1 MPa

Moldex3D솔버는 비매칭 메쉬 계산을 지원하여 메쉬를 수정하는 많은 전처리 시간 및 문제를 줄일 수 있고, 사용자가 공정 파라미터 조건이 결과에 미치는 영향을 빠르게 이해하여 생산의 잠재적인 문제를 조기에 해결할 수 있도록 도와줍니다. 또한, 솔버의 최적화를 통해 정확한 시뮬레이션 결과를 얻을 수 있고 시뮬레이션 효율성도 높일 수 있습니다.

댓글 없음

댓글 쓰기