코어테크 R&D 프로젝트 매니저 쩡환창(曾煥錩) 박사

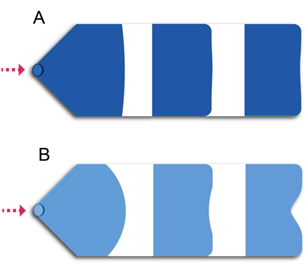

섬유 강화 열가소성 복합재료(FRT)는 차량의 중량을 줄이고 연료 효율을 개선하기 위해 자동차 및 항공우주산업에서 자주 사용된다. FRT 성형 방법에는 신속하며 자동화된 압축 성형 및 사출 성형 기술이 포함되는데, 섬유와 수지를 금형 캐비티로 보내게 된다. 섬유 강화 플라스틱의 비등방성 유동 행위는 주로 섬유의 배향 상태에 따라 결정되는데, 실제 압축 성형된 유리-매트 열가소성 플라스틱(GMTs)의 경우, 섬유 배향에 의해 발생하는 비등방성 유동은 원판 모양의 제품을 타원형으로 압착시킨다 (그림 1)[1]. 일반적인 상황에서 순수한 수지의 사출 성형 중 용융 선단은 매끄럽고, 자유 표면이 밖으로 확장된다 (그림 2)[2]. 장섬유/단섬유가 포함된 용융물의 섬유 농도가 높으면 일부 특이하고 불규칙한 유동 특성이 생성되는 것은 이미 알려져 있다. (금형 벽면의 유동이 빨라지는 현상)

그림 1 원판이 단일 축을 따라 압착 변형되어 타원형으로 변한다 [1].

그림 2 (A)순수 수지, (B)FRT의 유동 행위 개략도 [2].

CoreTech System (Moldex3D)는 미국 퍼듀 대학교와의 연구 협력 과정에서 퍼듀 대학교 복합재료 제조 및 시뮬레이션 센터의 Dr. Favaloro 및 Prof. Pipes가 제시한 IISO (informed-isotropic) 점성이론을 CoreTech System (Moldex3D)는 시뮬레이션 소프트웨어에 적용했다. Moldex3D 사출 성형 및 압축 성형을 통한 비등방성 유동 시뮬레이션은 매우 중요하다. 최근 Moldex3D IISO 모델은 미국 특허를 획득했을 뿐 아니라 [3, 4] , 과학 저널에도 발표되었다 [5, 6].

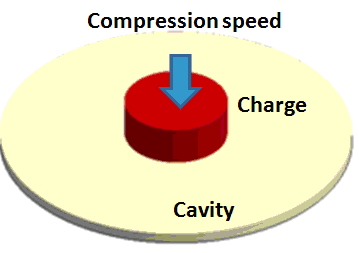

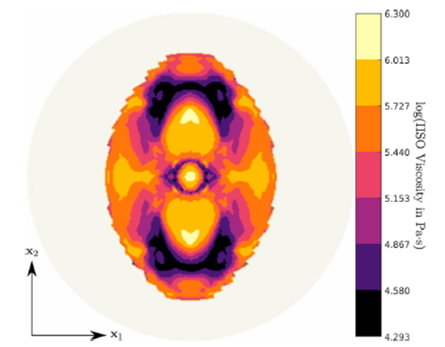

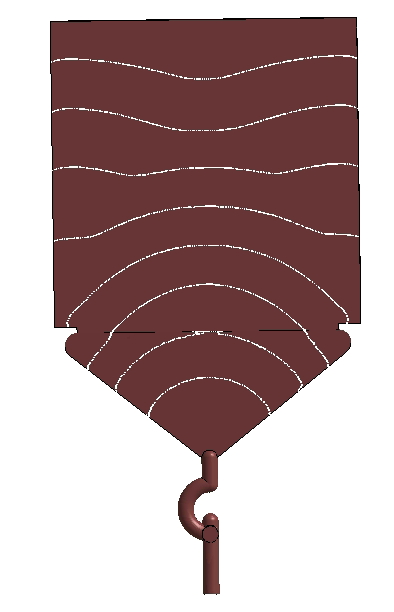

Moldex3D 시뮬레이션에서, 압축 성형 시스템 내 최초의 섬유 배향 분포는 X축 단방향이고 (그림 3), 재료는 폴리 프로필렌(200°C)에 25%의 긴 유리섬유(종횡비 L/D=360)를 더한 것이며, 최종 유동선단은 원래의 원형에서 타원형으로 분명하게 변형되었다. 또한 50wt% 짧은 유리섬유(종횡비 L/D=20)의 Polyamide66을 적용한 시뮬레이션 결과는 유동선단이 측면을 따라 더 빠른 속도로 전진하는 것으로 나타난다 (그림 5).

그림 3 Moldex3D압축 성형 시뮬레이션

그림 4 단방향 플라스틱 X축의 최종 유동선단 [5].

그림 5 사출 성형 중 비등향성 유동선단의 시뮬레이션 결과 [6].

현재까지는 최첨단 CFD소프트웨어를 사용해 섬유 배향으로 인한 비등방성 유동 행위를 시뮬레이션하는 것은 큰 도전이기 때문에 IISO점성이론은 비등방성 유동을 파악하는 데 매우 핵심적인 기술이다. Moldex3D 현재 버전의 섬유 커플링 분석 기술은 사출 및 압축 성형 산업에 널리 응용되어 섬유 복합재의 제조를 예측하는 데 도움이 될 수 있을 것이다.

Reference Source:

댓글 없음

댓글 쓰기